ここから本文です。

2025年1月27日

【コラム】射出成型について

射出成型(インジェクション成型)は、プラスチック製品を大量生産するための代表的な成型方法の一つです。

非常に精密で効率的な製造技術として、日常的に使用されるプラスチック部品や製品に広く利用されています

射出成型の基本的な流れ

1. 材料の加熱と溶融

プラスチックの原料(ペレット状の材料)を射出成型機の「ホッパー」と呼ばれる部分に投入し、機械のバレル内で加熱し、溶かします。

加熱によって材料が流動性を持つ液体状になります。

2. 射出

溶けたプラスチックを金型の型 cavity(型内)に高速で注入します。この際、圧力をかけて材料を均一に型内に流し込みます。

3. 冷却

型内に注入されたプラスチックが冷却され、固化します。冷却が進むことで、プラスチックは型の形状に合わせて固まり、最終的な製品の形になります。

4. 型開きと取り出し

冷却後、金型が開かれ、製品が取り出されます。必要に応じて、製品には切り取りや後処理が行われます。

射出成型の特徴

- 高い生産性: 一度金型が作成されれば、同じ形状の製品を非常に高速で大量に生産できます。特に大量生産に向いています。

- 精密な形状: 金型の設計により、非常に高精度で複雑な形状の製品を作成することができます。例えば、微細な穴や細かなディテールも再現可能です。

- コスト効率: 初期の金型作成には高い費用がかかりますが、大量生産を行うと1個あたりのコストは非常に低くなります。

- 材料の多様性: 様々な種類のプラスチック材料(熱可塑性樹脂や熱硬化性樹脂など)を使用できます。PA樹脂、ABS、ポリカーボネート、PE、PPなどがよく使用されます。

射出成型の応用例

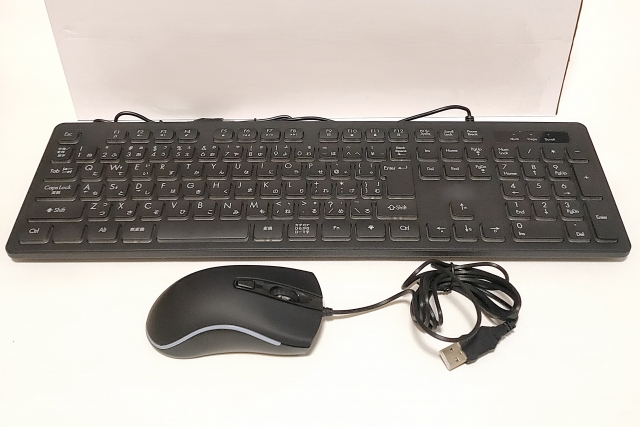

- 日常的な製品: おもちゃ、家電製品の部品、コンピューター機器の外装部品、パソコンのキーボードなど。

- 自動車部品: 自動車のインテリアパーツ、エンジン部品、バンパー、ドアパネルなど。

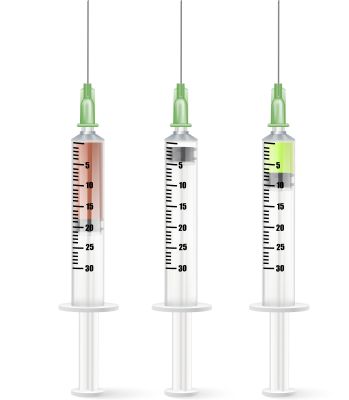

- 医療機器: 注射器や血液バッグ、医療用のカバーや容器など。

メリット

- 短期間で大量生産が可能

- 高精度な形状を実現

- 複雑な形状や薄肉部分も作れる

- 材料ロスが少ない

デメリット

- 初期投資が高い: 金型の製作には高いコストがかかります。したがって、少量生産には向いていません。

- 製品サイズに制限: 巨大な部品を作るには、非常に大きな射出成型機が必要で、コストも高くなります。

- 金型の管理とメンテナンス: 金型の使用回数が多いと摩耗や劣化が進むため、定期的なメンテナンスが必要です。

EBCの取り組み

EBC株式会社は、射出成型ロスのランナーなどのリサイクルに取り組んでおります。

また、射出成型で使いやすいリサイクル材料の販売もしております。

気になる方は是非お問い合わせください。

EBC株式会社

本社:東京都中央区新川1-7-3ウィンド新川ビル4F

工場:茨城県つくばみらい市台1800-1

TEL:03-6264-9267